صفر تا 100 تهیهی روغن

فهرست مطالب

تاریخچه روغن

در گذشته جهت تهیهی روغن برای روانكاری ابزارها و دستگاهها، از منابع روغنهای حيوانی و همچنين روغنهای گياهی استفاده میکردند، ولی به دليل اينكه مقاومت آنها پایین بود و سريعا تجزيه و فاسد ميشدند، موارد استفاده محدود بود. هر چه كارها سنگينتر شد صنعت نياز بيشتری به مواد جديدتر پيدا ميكرد تا قادر باشد اصطكاک بين سطوح متحرک را كاهش دهند.

پس از استخراج نفت و پيشرفت سريع صنعت نفت در سال ١٨٨٣ و بهبود فرآيندهای تقطير و تصفيه نفت خام، روغنهای نفتی تولید شده، جايگزين روغنهاي چرب گرديد و امكان استفاده از روغنهای صنعتی در روغنكاری مقدور شد. روغنهای نفتی خيلی سريع برتری خود را نسبت به انواع ديگر روغن ثابت نمودند و در نتيجه استفاده از روغنهای حيوانی، نباتی، ماهی و… برای روغنكاری به تدريج منسوخ شد.

روانكارهای مايع بيشترين كاربرد عمومی و تخصصی را دارند و در دو دسته زير طبقهبندی ميشوند:

- روغنهای مصنوعی Synthetic Oils

- روغنهای معدنی Mineral Oils

هر دو نوع روغن معدنی و مصنوعی و تصفيه به نوعی از نفت خام مشتق ميشوند با اين تفاوت كه روغنهای مصنوعی با انجام يک سري واكنشهای شيميایی دقيق و كنترلشده بر روي محصولات مختلف پتروشيمی بدست میآيند و در نتيجه كارایی خيلي بالا و نهايتا قيمت تمام شده بالایی دارند ولی روغنهای معدنی از تقطير نفت خام و حداكثر يک واكنش شيميایی كنترل شده بدست میآيند بنابراين نسبت به روانكنندههاي مصنوعي دارای قيمت كمتر و مصرف بيشتر ميباشند. روغنهای معدنی از بهترين و مناسبترين مواد برای روانكاری هستند و آنها را ميتوان بصورت خالص يا با اضافه كردن مواد افزودنی Additive استفاده كرد.

روغنهای مصنوعی Synthetic Oils

باتوجه به قدرت وراندمان بالای موتورهای مدرن امروزی كه اكثرا درشرايط سختی كار ميكنند، روانكاری قطعات آنها توسط روغنهای توليد شده از هيدروكربورهای معدنی امكان پذير نيست همچنين براي صنعت هواپيمایی كمبود روغن موتور با نقطه ريزش خيلی پايين و همچنين نياز به روغنهای با كيفيتهاي بالا باعث استفاده روز افزون و توسعه روغنهای مصنوعی شده است.

مشخصههاي بارز روغنهای مصنوعی عبارتند از :

- تغييرات كم گرانروی نسبت به افزايش درجه حرارت

- ثبات شيميایی پايدار

- طول عمربالا

- مقاومت زياد در برابر اكسيداسيون

- مقاومت در برابر پرتوهای راديواكتيو

- مقاومت بالا در برابر آتش گرفتن

- حفظ ثبات درمقابل حرارت زياد

- فراريت كم

ولی به دليل نيازبه فرايندهای پيچيده و هزينههای توليد بالا، روغنهای مصنوعی دارای قيمتهای بیشتری نسبت به روغنهای معدنی كه از مواد نفتی بدست میآيند میباشد و همين امر باعث گرديده كه روغنهای معدنی هنوز به وفور در اكثر صنايع و ماشينآلات مورد استفاده زيادی داشته باشند. بعضی از روغنها و مواد مايع روانكاری نيز از ساير مواد معدنی يا روغنهاي نباتی بدست میآيند؛ ولی اهميت روغنهای معدنی و موارد استفاده آنها بيشتر از انواع ديگر است.

روغنهای معدنی Mineral Oils

امروزه اغلب روغنهای مصرفي عمومي از نفت خام، كه عمدتا شامل عناصر هيدروژن و کربن میباشد بدست میآيند. برطبق نظريه دانشمندان، نفت، طی صدها هزار سال فعاليت باکتریها بر روی گياهان دريايی بوجود آمده است. در هنگام تولید روغنهای معدنی میتوان، خواص شیمیایی و فیزیکی آنها را به دلخواه کنترل کرد.

این نوع روغنها قابليت تحمل طيف تقريبا وسيعي از درجه حرارت را دارند و بامواد شيميایی آلی قابل اختلاط هستند كه همين باعث امكان اضافه كردن مواد افزودني به آنها و تغيير نحوه عملكرد آنها بر طبق خواستهها و شرايط كاری میشود. روغنهای معدنی نسبت به روغنهای مصنوعی ارزان قیمت بوده و دسترسی به آنها راحتتر است. از این جهت در این مطلب بیشتر به بررسی روش تهیهی روغنهای معدنی خواهیم پرداخت.

روش تهیهی روغنهای معدنی

اگر به صورت کلی به بررسی تولید روغنهای معدنی بپردازیم میتوانیم بگوییم که : نفت خام پس از استخراج از چاه و جدا شدن گازها و نمکهای محلول در آن توسط پمپهای مخصوص وارد پالايشگاههای نفت میشود و با انجام عمليات تقطير و تصفيه روي آنها فراوردههای مختلفی از آن بدست میآيد كه يكی از محصولات آن برش روغنهای معدنی Lube Cut است؛ اين مواد به كارخانههای روغنسازی ارسال میگردند تا ناخالصیهای موجود در آن گرفته شود و از آن روغن پايه بدست آيد و سپس با اضافه كردن مواد افزودنی شيميایی مناسب برای بهبود دادن خواص آنها روغنهای صنعتی مورد نياز را از آن بدست میآورند.

فرآیندهای پالایشگاههای نفت

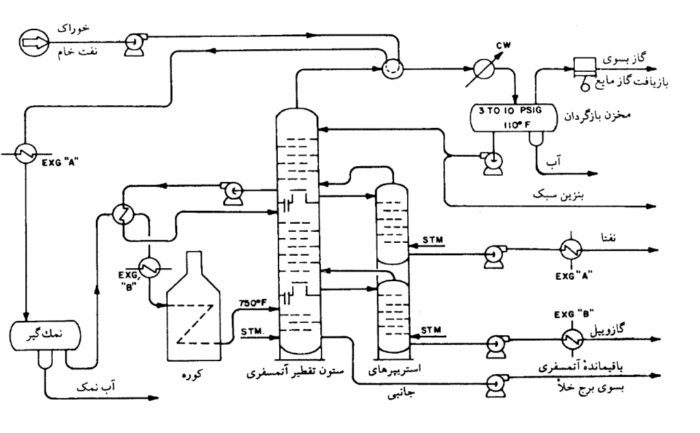

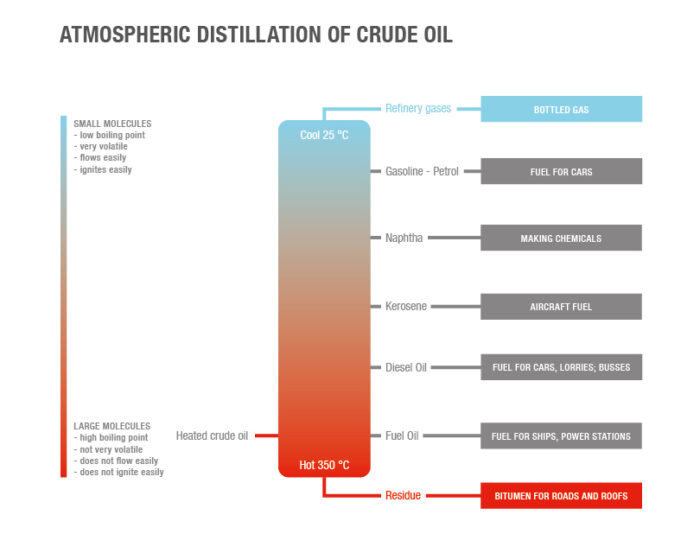

فرآیندهایی که برای جداسازی مواد مختلف نفتی صورت میگیرد بر اساس نقطه جوش آنها است که این کار در برجهای مخصوص تقطیر انجام میشود. روش کار به صورتی است که ابتدا نفت خام را به درجه حرارت مشخصی بالا برده و سپس وارد برج تقطیر میکنند. سپس در برج تقطیر کلیهی مواد شروع به بخار شدن میکنند و به طرف بالای برج حرکت میکنندو در قسمتهای مختلف برج، این بخارات سرد شده و به مایع تبدیل میشوند. از کف برج تا بالای برج این مواد بوجود آمده، از سنگین تا سبک طبقه بندی میشوند. به صورت کلی فرآیندی که در آن نفت خام در فشار اتمسفر یا خلاء تبدیل به محصولات خام (Raw Products) میشود را عملیات تقطیر میگویند.

عملیات تقطیر شامل دو مرحله میباشد:

- تقطیر در فشار اتمسفر (Atmospheric Distillation)

- تقطیر در فشار خلاء (Vacuum Distillation)

تقطیر در فشار اتمسفر (Atmospheric Distillation)

نفت خام وارد شده به واحد تقطير، ابتدا با آب مخلوط میشود تا نمکهای موجود در آن با آب حل شوند و سپس وارد ظرف نمک گير Desalter میشود. نمک همراه نفت خام در آب حل میشود و آب نمک به دليل دارا بودن دانسيته بيشتر در قسمت كف Desalter از نفت خام جدا میشود. شاید برایتان سوال ایجاد شود که قطرات باقیمانده آب در نفت چه میشود؟ در واقع در این مرحله قطرات ديگر آب، به روش الکتريکی از آن جدا میشوند.

مواد پس از ترک مخزن نمکگیر، در مبدلهای حرارتی گرمتر شده و سپس وارد برج پخش خوراک Flash Drum میشود؛ در اين برج يک نوع جداسازی اجمالی Rough Separation فاز گاز از مايع صورت میگيرد. جدا نمودن گازهای همراه نفت خام به علت آن است تا از بالا رفتن ظرفيت كوره ممانعت شود.

نفت خام توسط پمپهای خوراک، واحد از قسمت پايين مخزن Flash Drum پمپاژ و واردكوره میشود و تا درجه حرارت ۶۰۰ الی ۶۵۰ درجه فارنهايت حرارت داده میشود تا جهت جداسازی برشهای گوناگون به برج تقطير در فشار اتمسفر وارد شود. در اینجا درجه حرارت برای ما از اهمیت ویژهای برخوردار است، چراکه اگر نفت خام بيشتر از درجه فوق گرم شود، امكان تجزيه آن وجود دارد.

نفت خام داغ خروجي از كوره همراه گازهای جداشده در Flash Drum مخلوط میشوند و وارد برج تقطير در فشار جو میشوند، بخارات حاوی مواد سبک به طرف بالای برج میروند و مايعات سنگين باقيمانده به سمت پائين ريزش میكنند. برجهای تقطير دارای تعدادی سينی فلزی سوراخ دار هستند كه باعث میشود بين مايع تقطير شده كه از بالا بطرف پايين میريزد و بخارات مواد نفتی كه درحال بالارفتن هستند تبادل حرارت و جرم انجام شود و به حالت تعادل برسند و غلظت ترکيبات سنگينتر كه دارای نقطه جوش بالاتری هستند در ته برج افزايش مييابد درحالی که غلظت ترکيبات سبکتر كه دارای نقطه جوش پايينتری هستند در بالای برج بيشتر میشود.

در برج تقطير در فشار اتمسفر محصولاتی نظیر برش مواد سبک شامل گازهای سبک وسنگين، برش بنزين Gasolineسبك و سنگين، برش نفتا Naphtha، برش نفت سفيد Kerosine، برش نفت گاز Gasoil و همینطور تهمانده برج اتمسفر Reduced Crude (که از يکديگر در فشار خلاء تفکيک میشوند) بدست میآید.

تقطير در فشار خلاء (Vacuum Distillation)

اگر خاطرتان باشد در مطالب بالا گفته بودیم که مواد سنگین که دارای دامنه جوشی بالاتری هستند در ته برج اتمسفر باقی میمانند، این مواد نیاز به تقطیر دوباره دارند اما اینبار ازروش تقطير در فشار خلاء…

نقطه جوش يک ترکيب تحت تاثير مستقيم فشاری است، که روی سطح آن اعمال میشود. هر چه فشار کاهش پيداكند، فشار بخار مواد نفتی نيز کاهش پيدا میكند، بنابراين نقطه جوش کاهش میكند. در برج خلاء با فشار منفی (كمتر از فشار جو) نقطه جوش تهمانده برج چنان کاهش میيابد که در دمايی

پایينتر از دمای کراکينگ عمل تقطير صورت گيرد.

پس از گرم كردن مجدد مايعات ته مانده برج تقطير در فشار اتمسفر آن را وارد برج خلاء میكنند و از محصولات آن برای عمليات بعدی پالايش در واحدهای هيدروکراکينگی و تهيه روغن استفاده میكنند. محصول ته مانده برج خلاء را نيز میتوان به عنوان خوراک واحد روغنسازی Lube Cut ، خوراک واحد قير دميده Asphalt Blowing ، واحد تقليل گرانروی Visbreaker و يا تهيه Bright Stock استفاده نمود.

برج تقطیر روغن (Lube Tower)

گفتیم بخشی از ته مانده برج خلاء را به عنوان خوراک واحد روغنسازی استفاده میکنیم. آنچه که از تقطیر در برج خلاء بدست میآید، مخلوطی از روغن پایههای سبک و سنگین است. برای تهیهی روغنهای با ویسکوزیته متفاوت، نیاز به برشهای متفاوت پایههای روغنی است. در بيشتر پالايشگاهها Lube Cut بدست آمده مجددا در شرايط دقيقتری پس از گرم شدن وارد برج تقطير روغن Lube Tower كه تحت خلا كار میكند میشود تا پايههای روغنی سبک و سنگين آن از نظر گرانروی تفكيک گردد و امكان ساخت انواع روغن فراهم شود.

کارخانجات روغنسازی

ماده اوليه روغن در كليهی نفتهای خام موجود میباشد ولی كميت و كيفيت روغن بستگی به نوع نفت خام دارد. برای تهيه يک بشكه روغن نياز به ده بشکه نفت خام است. روغن توليدی از يک نفت خام نه تنها بايد دارای خواص فيزيكی مناسب باشند، بلكه بايد با مواد افزودنی كه جهت ساخت روغن مورد نظر لازم است با آن مخلوط شود، نيز سازگاری داشته باشند.

اگر برای يک روغن پايه جديد نياز به مواد افزودنی است كه در بازار فعلی وجود ندارد بايد محاسبات اقتصادی دقيقی انجام گيرد تا مشخص شود كه آيا هزينه تهيه مواد افزودنی جديد با سود حاصل از فروش روغن تمام شده دارای رابطه معقولی میباشد يا خیر و بعد اقدام به تولید آن صورت گیرد. تركيبات اصلی شيميایی روغنهای پايه در سه دسته تقسيم ميشوند:

- هيدروكربورهای پارافينک

- هيدروكربورهای نفتينک يا آسفالتی

- هيدروكربورهای اروماتيک (حلقوی)

در مورد این ترکیبات به صورت مفصل در مقالهای دیگر صحبت کردیم. (لینک مقاله)

خوراک اوليه كارخانجات روغنسازی از برج تقطير در خلأ واحدهای تقطير نفت خام و همچنين برج تقطير روغن با درجات مختلف گرانروی بدست میآيد. ازبخشی از تهمانده برخ خلأ نيز برای تهيه برايتاستاک Bright Stock كه ماده شيميایی بسيار مرغوبی برای تهيه روغنهای سنگين است. استفاده ميشود. برشهای حاصل از تقطير دارای تركيبات نامطلوبی هستند كه برای روانكاری مناسب نيستند. به عنوان مثال وجود بعضی از تركيبات در روغن باعث میشود كه روغن پس از مدت كوتاهی سياه شود و گرانروی آن بالا برود و توليد اسيد كند و در داخل روغن بصورت نامحلول باقی بماند كه وظيفه واحدهای روغنسازی جدا نمودن ناخالصیهای موجود در روغن و توليد روغن پايه با كيفيت خوب است.

موادی که باید از روغن جدا شوند

- مواد آسفالتی

- مواد آروماتيک

- پارافينهای زنجيری طولی باعمل موم گيری

- تصفيه نهایی

1.استخراج مواد آسفالتی از روغن

برای خارج کردن مواد آسفالتی، از یک حلال مناسب (مايع پروپان) كه به طريق تركيب فيزيكی مواد را در خود حل و خارج میكند استفاده میشود. (استفاده از اين روش برای جدا نمودن مواد آسفالتی در جاهايی توصيه میشود كه از طريق عمل تقطير و ساير طرق و يا به دلايل اقتصادی يا عملی نبودن، نتوان از آن استفاده كرد.) نحوه كار به اين صورت است كه هم زمان، تهمانده برج خلا را با مايع پروپان از دو جهت مختلف از بالا و پايين به برج جدا كننده وارد میكنند.

پروپان در دماي ١٧٠درجه فارنهايت و فشار ٥٠٠ پاند بر اينچ مربع مواد روغنی را در خود حل كرده و دو سطح متمايز تشكيل ميشود. سطح با مقدار حجمی پروپان بيشتر به همراه مواد معدنی در بالا و سطح ديگر با مقدار حجمی كمتر پروپان و مواد آسفالتی بيشتر در قسمت پايين برج جدا کننده قرار میگيرد.

روغن و پروپان از بالاي برج خارج میشود و پس از گرم كردن مجدد برای جدا کردن پروپان از مواد روغنی به برجهای عريانكننده وارد ميشود و بخارات پروپان دوباره در مبدلهای حرارتی به مايع تبديل شده و برای استفاده مجدد به مخازن مربوطه فرستاده میشوند. آنچه از پایين برج جداکننده بدست میآيد پس از گرم شدن در كوره به برج عريان كننده ديگری فرستاده میشود و پروپان جدا شده در اين مرحله نيز مورد استفاده مجدد قرار میگيرد، مواد آسفالتی نيز برای عمليات بعدی به پالايشگاه پس فرستاده میشود.

استخراج مواد آروماتیک

وجود مواد آروماتيک موجود در روغن باعث میشود شاخص گرانروی روغن كاهش پيدا كند و پايداری و ثبات و كيفيت آن كم شود و نهايتا روغن خاصيت روغنكاری مناسب را نداشته باشد پس بايد اين مواد از روغن جدا شود. در حال حاضر سه نوع فرآيند پالايشی برای جدا كردن آروماتيکها از روغن وجود دارد:

- استخراج مواد آروماتيک با حلال

- تصفيه با اسيدسولفوريک و جداسازی مواد

- عمليات هيدروژنه كردن

استخراج مواد اروماتيک موجود در روغن با استفاده از حلال فورفورال

جدا كردن مواد آسفالتی با حلال يک عمل فيزيكی است و درجه حرارت مهمتـرين عامل كنتـرل جدا كردن مواد آسفالتی است. برای جدا كردن مواد آروماتیكی از روغن از دستگاه جدا كننده، با مايع فورفورال Furfuraldehyde با فرمول شيميایی C5H4O2 استفاده میشود. تركيبات آروماتيكی كه در مقابل عمل اكسيداسيون مقاومت ندارند و تشكيل لجن میدهند از اين طريق از روغن خارج میشوند.

معمولترين حلالهای مورد استفاده در اين روش عبارتند از فنل، فورفورال و دي اكسيد گوگرد كه از ميان اين حلالها، حلال فورفورال بطور وسيعتری برای تصفيه روغنهای پارافينی مورد استفاده قرار میگيرد. در اين فرآيند مقداری فورفورال با خوراک ورودی Lube Cut در مخزن مربوطه با هم توسط ميكسر مخلوط میشوند و براي مدتی اين مخلوط ثابت باقی میماند.

از اختلاط فورفورال و روغن دو فاز مختلف تشكيل میشود؛ يک سطح در حلال حل نمیشود و نسبتا از روغن غنی است و به اسم رافينيت ناميده میشود و سطح ديگر كه از حلال غنی است كه اكستراكت Furfural Extract ناميده میشود و حامل آروماتيکها، نفتينها و مواد كربنی است. مسئله جدا كردن مواد آروماتيک توسط حلالها را میتوان به جدا كردن رافينيت و اكستراكت خلاصه كرد.

فازی كه شامل مواد آروماتيک است دارای رنگ تيره بوده و فاز ديگر كه به رافينيت معروف است دارای رنگ روشن میباشد. رافينيت به دست آمده از اين مرحله كه جهت ساخت روغن پايه از آن استفاده میشود، دارای مقاومت حرارتی و اكسيداسيون خوبی بوده و شاخص گرانروی آن نيز نسبت به خوراک ورودی به ستون بسيار بالاتر میباشد.

2.عملیات موم گیری از روغن پایه (Dewaxing)

عمل موم گیری باعث پايين آوردن نقطه ريزش روغن ميشود. روغنی که از نفت خام پارافينک تهيه میشود، دارای هيدروکربنهای پارافينی و بعضا هيدروکربنهای ايزومری حلقوی پارافینی است که دارای وزن ملکولی بالا میباشند و وقتی روغن سرد میشوند به صورت کريستال در میآيد. برای اينکه مشخصات مورد لزوم روغن از جهت نقطه ريزش بدست آيد، اين مواد مومی بايد از روغن خارج شود.

3.عملیات هیدروژنه کردن

روغنی که از دستگاه مومگيری بدست میآيد به علت دارا بودن ترکيبات غير مقاوم و رنگ تيره مرغوب بازار نيست و بايد مواد زائد آن نظير گوگرد، سالفايدها و … در مجاورت گاز هيدروژن و کاتاليست تبديل به گاز هيدروژن سولفوره شوند. در دستگاه تصفيه با هيدروژن اين مواد زائد ازروغن جدا میشوند و باعث بالا رفتن مقاومت روغن در برابر اكسيداسيون میشود. در اثر اين واكنش مواد نامرغوب از روغن حذف میشوند.

در نهایت روغنی که بدست میآيد، به عنوان روغن پايه به مخازن مربوطه فرستاده میشود تا پس از مخلوط کردن با روغنهای ديگر و اضافه نمودن مواد افزودنی طبق فرمولهای مربوطه در اختيار مصرفکنندهها قرار گيرد.

این مطلب گزیدهای از مقاله آموزشی روغنهای روانکار صنعتی اداره آموزش شرکت پالایش نفت اصفهان که توسط مهندس مهدی نصرآزادانی گردآوری شده، میباشد.