واحد پالایش روغن دستهای چیست و چه کاری انجام می دهد؟

فهرست مطالب

واحد پالایش روغن دستهای دقیقا به چه معنی است؟

واحد پالایش روغن دستهای یا Batch Refining Unit سیستمی است که در آن عملیات تصفیه روغن به صورت مرحلهای و در حجمهای مشخص انجام میشود. برخلاف روشهای پیوسته که جریان روغن به طور مداوم در حال ورود و خروج است، در این شیوه مقدار معینی روغن خام وارد مخازن یا راکتورهای واحد میشود و پس از گذراندن مراحل مختلف پالایش، محصول نهایی برداشت میشود.

این روش شباهت زیادی به یک فرآیند آزمایشگاهی بزرگمقیاس دارد، یعنی ابتدا مواد اولیه وارد سیستم میشوند، سپس عملیات روی آنها انجام میگیرد و در نهایت خروجی آن آماده استفاده خواهد بود. به همین دلیل امکان کنترل شرایط فرآیند را به شکل بهتری فراهم میکند. یعنی میتوان دما، فشار یا زمان پالایش را راحتتر تغییر داد و متناسب با نوع روغن تنظیم کرد.

تفاوت واحد پالایش دستهای با واحد پالایش پیوسته

تفاوت اصلی میان این دو روش در نحوه جریان مواد است. در واحدهای دستهای، روغن در حجم مشخص وارد سیستم شده و پس از تکمیل مراحل خارج میشود. اما در واحدهای پیوسته، جریان دائمی روغن در حال ورود و خروج است و توقفی در فرآیند وجود ندارد.

روش دستهای برای تولیدات متنوع و در مقیاس کوچکتر مناسب است، در حالی که روش پیوسته برای تولید انبوه و کاهش هزینههای عملیاتی بهکار میرود. انتخاب میان این دو روش کاملاً وابسته به نیاز تولیدکننده و نوع محصول مورد انتظار است.

کاربردهای واحد پالایش دستهای روغن

واحدهای پالایش دستهای به دلیل انعطاف بالا در شرایط عملیاتی، در بسیاری از صنایع جایگاه ویژهای دارند.

مهمترین کاربردهای آن عبارتند از:

صنایع غذایی: پالایش روغنهای نباتی در مقیاس کوچک یا تولید روغنهای خاص برای مصارف ویژه.

صنایع شیمیایی و روانکارها: تصفیه روغنهای معدنی یا سنتزی برای تولید روانکنندهها، گریسها و سیالات صنعتی.

کارخانجات کوچک و متوسط: به دلیل سرمایهگذاری اولیه کمتر نسبت به واحدهای پیوسته، برای کسبوکارهای نوپا یا تولیدات محدود بسیار کاربردی است.

تحقیقات و توسعه: در مراکز تحقیقاتی برای آزمایش فرمولها و شرایط جدید پالایش استفاده میشود.

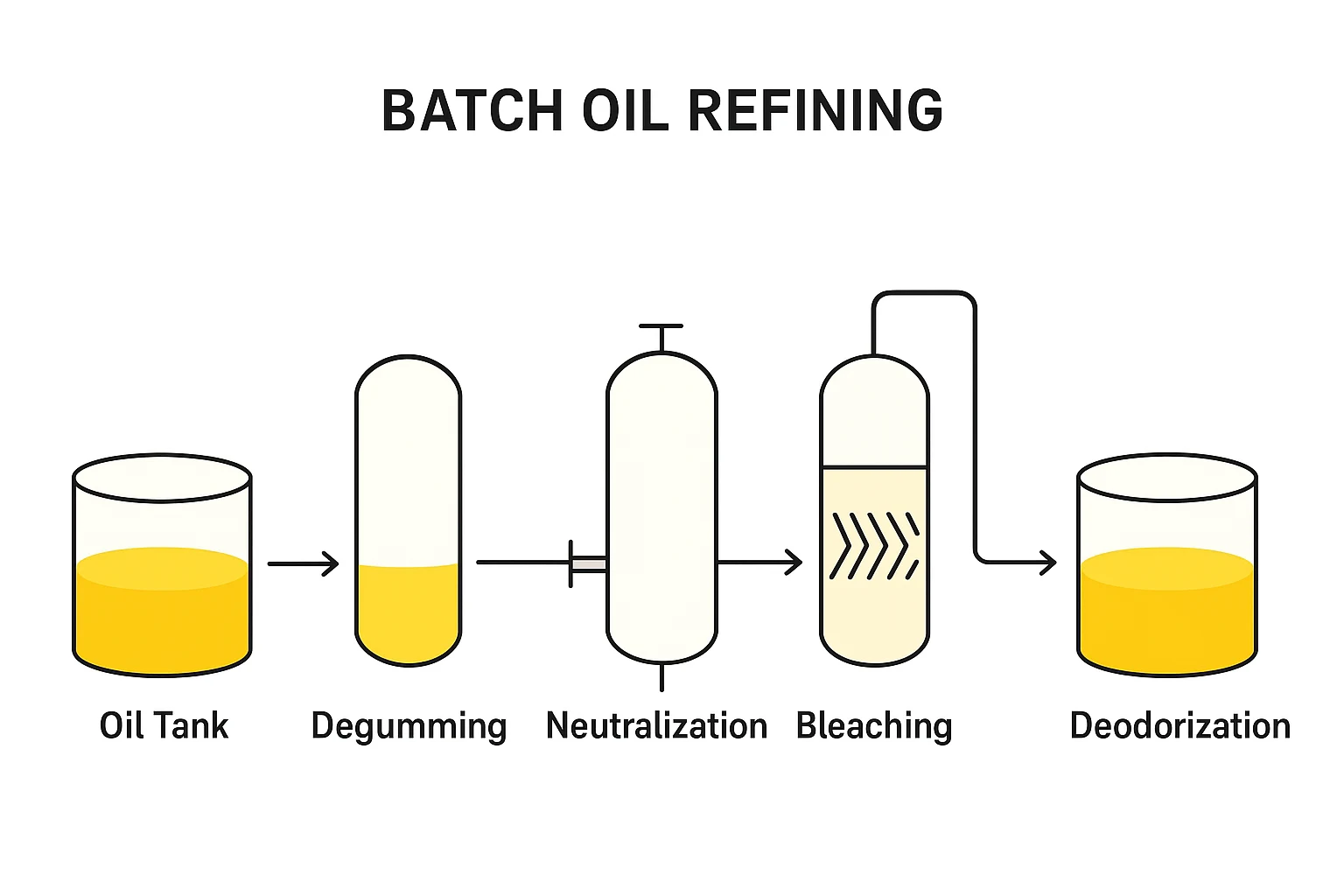

مراحل اصلی پالایش دستهای روغن

فرآیند پالایش در واحدهای دستهای بسته به نوع روغن (نباتی، معدنی یا صنعتی) میتواند متفاوت باشد، اما معمولاً چند مرحله اصلی وجود دارد:

- حذف ناخالصیهای فیزیکی مانند ذرات معلق و لجنها با استفاده از فیلتر یا سانتریفیوژ.

- خنثیسازی اسیدهای چرب آزاد از طریق افزودن محلول قلیایی.

- بیرنگسازی یا رنگبری برای حذف رنگهای ناخواسته با کمک خاک رنگبر یا جاذبهای ویژه.

- بوگیری که معمولاً در دما و فشار مشخص انجام میشود تا بوهای نامطلوب از روغن جدا شوند.

در نهایت روغن تصفیهشده باکیفیت بهدست میآید که بسته به نوع مصرف، میتواند وارد بخش بستهبندی یا فرآوریهای بعدی شود.

مزایا و معایب واحد پالایش دستهای

واحد پالایش دستهای یا Batch Refining Unit مثل هر روش صنعتی دیگر، هم نقاط قوت دارد و هم محدودیتهایی که باید در نظر گرفته شوند. شناخت این مزایا و معایب کمک میکند تا بتوانیم تصمیم بگیریم در چه شرایطی استفاده از این روش بهصرفهتر و منطقیتر است.

مزایای واحد پالایش دستهای

یکی از مهمترین مزیتهای واحد پالایش دستهای، کنترل دقیق روی فرآیند است. در این سیستم میتوان شرایطی مانند دما، فشار، زمان و حتی نوع مواد شیمیایی مورد استفاده را بهراحتی تغییر داد. این ویژگی باعث میشود تولیدکننده بتواند روغنهای مختلف را با کیفیتهای متفاوت پالایش کند یا حتی فرمولهای جدیدی را آزمایش کند.

مزیت دیگر، انعطافپذیری در حجم تولید است. چون هر بار مقدار مشخصی روغن وارد سیستم میشود، میتوان بر اساس نیاز تولید، حجم کوچک یا متوسط را انتخاب کرد. این ویژگی بهویژه برای کارگاههای کوچک یا شرکتهایی که تولید انبوه ندارند بسیار ارزشمند است.

همچنین، واحد پالایش دستهای برای تولید محصولات خاص و سفارشی بسیار مناسب است. مثلاً اگر مشتری به روغنی با ویژگیهای ویژه نیاز داشته باشد، تنظیم شرایط در سیستم دستهای بسیار راحتتر خواهد بود. به همین دلیل این واحدها در بخش تحقیق و توسعه یا تولید روغنهای خاص نقش پررنگی دارند.

خلاصه مزایای واحد پالایش دسته ای روغن به شرح زیر است:

- کنترل دقیقتر شرایط فرآیند مانند دما و فشار.

- امکان پالایش حجمهای کوچک و متنوع از روغن.

- مناسب برای تولید روغنهای خاص یا آزمایش فرمولاسیونهای جدید.

معایب واحد پالایش دستهای

با وجود مزایایی که گفته شد، این واحدها محدودیتهایی هم دارند. یکی از اصلیترین معایب، زمانبر بودن فرآیند است. چون روغن باید مرحله به مرحله وارد سیستم شود و پس از پایان کار خارج گردد، هر چرخه زمان زیادی میبرد. همین موضوع باعث میشود که سرعت تولید پایینتر از واحدهای پیوسته باشد.

نکته دیگر، مصرف انرژی بیشتر است. در هر چرخه پالایش، سیستم باید راهاندازی و سپس متوقف شود. این کار باعث میشود انرژی زیادی صرف گرم کردن، سرد کردن یا شستوشوی تجهیزات شود. در نتیجه هزینههای عملیاتی بالاتر میرود.

محدودیت دیگر به ظرفیت تولید مربوط است. در واحدهای دستهای، حجم مشخصی روغن وارد سیستم میشود و ظرفیت آن محدود است. بنابراین برای کارخانههای بزرگ یا تولیدکنندگان با نیاز بالا، این روش چندان مناسب نیست و معمولاً به سراغ واحدهای پیوسته میروند.

خلاصه معایب واحد پالایش دسته ای روغن:

- زمانبر بودن هر چرخه پالایش.

- مصرف انرژی نسبتاً بالا به دلیل توقفها و راهاندازیهای مکرر.

- ظرفیت تولید محدود در مقایسه با واحدهای پیوسته.

جمع بندی مبحث و خلاصه ای از انچه گفته شد

واحد پالایش روغن دستهای یکی از روشهای مهم در تصفیه روغنهای نباتی، معدنی و صنعتی بهشمار میآید. این واحدها با وجود محدودیتهایی مانند ظرفیت پایینتر و زمانبر بودن فرآیند، به دلیل انعطافپذیری بالا، کنترل بهتر شرایط عملیاتی و امکان تولید روغنهای خاص همچنان در بسیاری از صنایع کاربرد گسترده دارند.

اگرچه واحدهای پیوسته در صنایع بزرگتر رایجتر هستند، اما واحدهای دستهای برای شرکتهای کوچک، تولید محصولات خاص و همچنین کارهای تحقیقاتی گزینهای ارزشمند محسوب میشوند.

دیدگاهتان را بنویسید

تاکنون دیدگاهی در این مطلب ارسال نشده!